produse

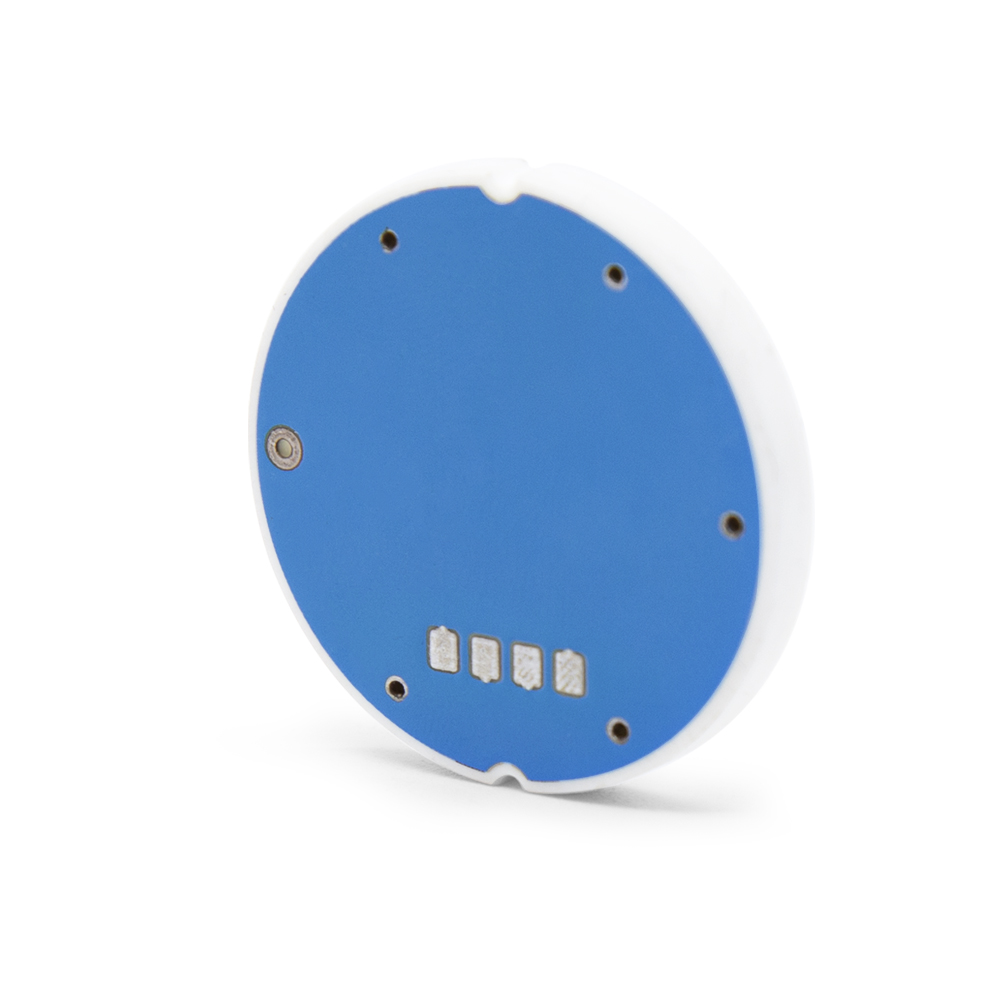

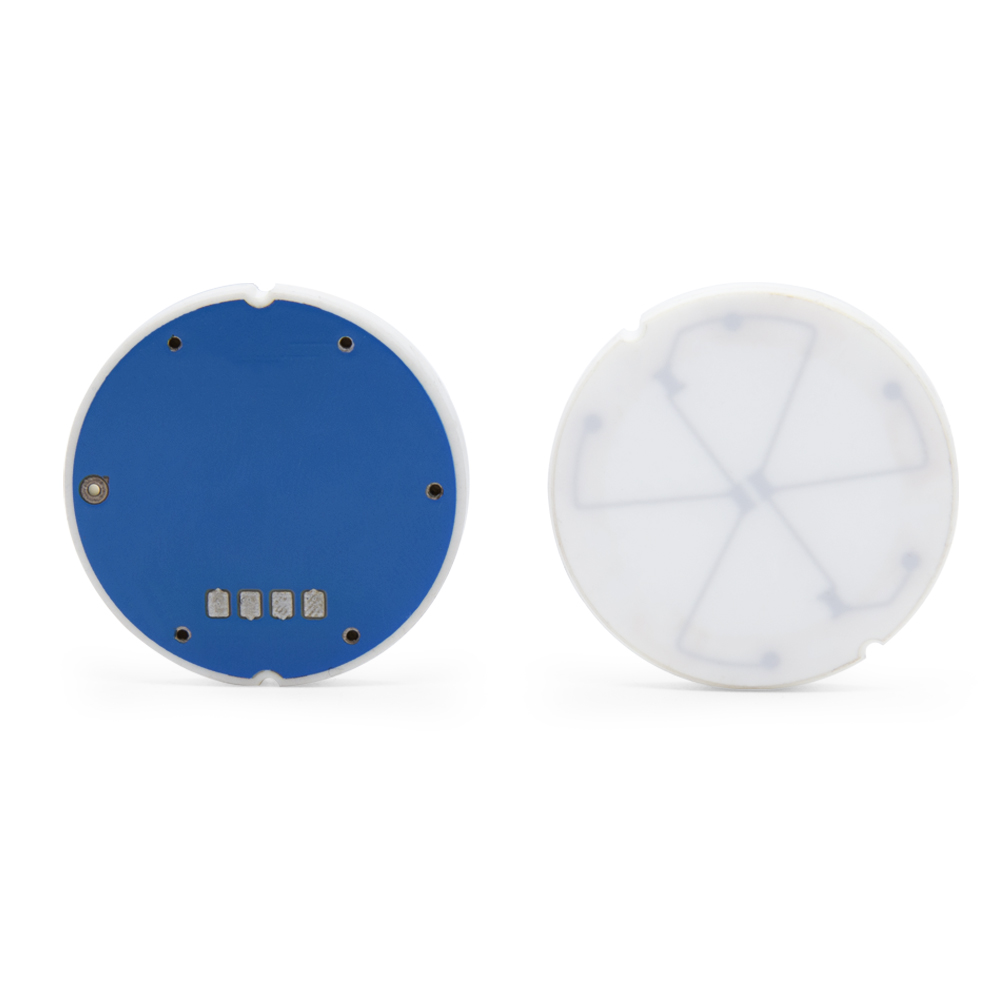

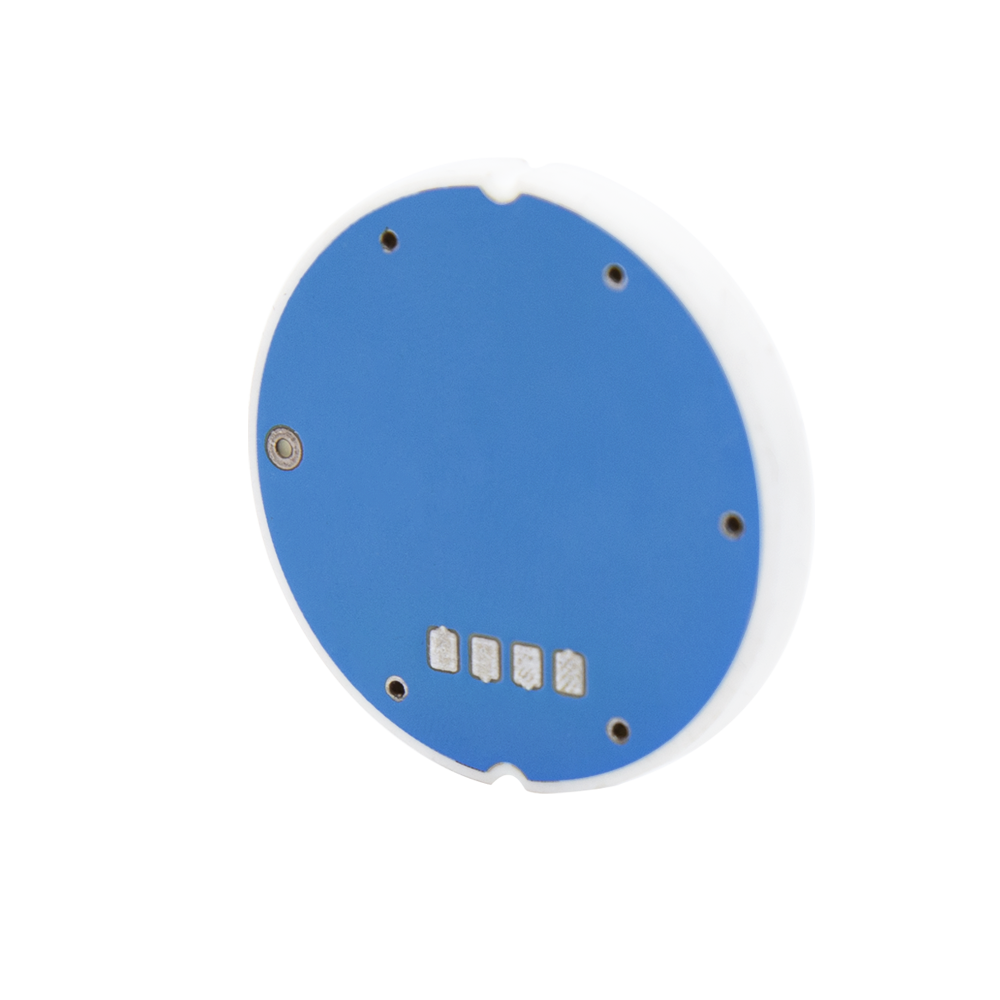

XDB101-4 Senzor de presiune ceramică cu diafragmă spălată cu micro-presiune

Caracteristici

● Domeniu de măsurare: -10KPa…0KPa~40KPa…50KPa.

● Dimensiune: 32*(4+X)mm.

● Fiabilitate ridicată și opțiuni de ieșire flexibile.

Aplicații tipice

● Controlul proceselor industriale

● Circumstanțele de micropresiune

● Măsurarea nivelului de lichid sau a presiunii prafului

Parametrii tehnici

| Interval de presiune | 0~50kpa | Dimensiune mm(diafragma* inaltime) | 32*(4+X) |

| Model de produs | XDB101-3 | Tensiune de alimentare | 0-30 VDC (max) |

| Impedanța drumului podului | | Ieșire cu gamă completă | ≥2 mV/V |

| Temperatura de functionare | -40~+135℃ | Temperatura de depozitare | -50~+150 ℃ |

| Temperatura de compensare | -20~80℃ | Deriva de temperatură(zero și sensibilitate) | ≤±0,03% FS/℃ |

| Stabilitate pe termen lung | ≤±0,2% FS/an | Repetabilitate | ≤±0,2% FS |

| Decalaj zero | ≤±0,2 mV/V | Rezistenta de izolare | ≥2 KV |

| Stabilitate pe termen lung la punctul zero la 20°C | ±0,25% FS | Umiditatea relativă | 0~99% |

| Contact direct cu materiale lichide | 96% Al2O3 | Precizie generală(liniar + histerezis) | ≤±0,3% FS |

| Presiune de spargere | ≥2 ori interval (după interval) | Presiune de suprasarcină | 150% FS |

| Greutatea senzorului | 12 g | ||

Note

1. Când instalați miezul senzorului ceramic, este important să vă concentrați pe instalarea suspensiei. Structura trebuie să includă un inel de presiune fix pentru a limita poziția miezului senzorului și pentru a asigura o distribuție uniformă a tensiunii. Acest lucru ajută la evitarea variațiilor stresului de montare care pot rezulta din diferiți lucrători.

2. Înainte de sudare, efectuați o inspecție vizuală a plăcuței senzorului. Dacă pe suprafața tamponului este prezentă oxidare (întunecând-o), curățați tamponul cu o gumă înainte de sudare. Nerespectarea acestui lucru poate duce la o ieșire slabă a semnalului.

3. Când sudați firele de plumb, utilizați o masă de încălzire cu controlul temperaturii setat la 140-150 de grade. Fierul de lipit trebuie controlat la aproximativ 400 de grade. Fluxul pe bază de apă, fără clătire, poate fi utilizat pentru acul de sudare, în timp ce pasta de flux curată este recomandată pentru sârma de sudură. Îmbinările de lipit trebuie să fie netede și fără bavuri. Minimizați timpul de contact dintre fierul de lipit și pad și evitați să lăsați fierul de lipit pe placa senzorului mai mult de 30 de secunde.

4. După sudare, dacă este necesar, curățați fluxul rezidual dintre punctele de sudură folosind o perie mică cu un amestec de 0,3 părți etanol absolut și 0,7 părți de curățat plăci de circuite. Acest pas ajută la prevenirea fluxului rezidual să genereze o capacitate parazită din cauza umidității, care ar putea afecta acuratețea semnalului de ieșire.

5. Efectuați detectarea semnalului de ieșire pe senzorul sudat, asigurând un semnal de ieșire stabil. Dacă apare un salt de date, senzorul trebuie re-sudat și reasamblat după trecerea detecției.

6. Înainte de calibrarea post-asamblare a senzorului, este important să supuneți componentele asamblate la solicitări pentru a echilibra solicitarea ansamblului înainte de calibrarea semnalului. În mod obișnuit, ciclurile de temperatură înaltă și joasă pot fi utilizate pentru a accelera echilibrul tensiunii componentelor după procesul de dilatare și contracție. Acest lucru poate fi realizat prin supunerea componentelor la un interval de temperatură de la -20℃ la 80-100℃ sau la temperatura camerei la 80-100℃. Timpul de izolare la punctele de temperatură înaltă și joasă trebuie să fie de minim 4 ore pentru a asigura rezultate optime. Dacă timpul de izolare este prea scurt, eficacitatea procesului va fi compromisă. Temperatura specifică a procesului și timpul de izolare pot fi determinate prin experimentare.

7. Evitați zgârierea diafragmei pentru a preveni deteriorarea potențială a circuitului intern al miezului senzorului ceramic, ceea ce ar putea duce la o performanță instabilă.

8. Aveți grijă în timpul montării pentru a preveni orice impact mecanic care ar putea cauza funcționarea defectuoasă a miezului de detectare.

Vă rugăm să rețineți că sugestiile de mai sus pentru asamblarea senzorilor ceramici sunt specifice proceselor companiei noastre și ar putea să nu servească neapărat ca standarde pentru procesele de producție ale clienților.

Informații de comandă