În măsurarea presiunii, este posibil să observați că rezultatele măsurării nu reflectă imediat modificările presiunii de intrare sau nu corespund complet atunci când presiunea revine la starea inițială. De exemplu, atunci când utilizați un cântar de baie pentru a măsura greutatea, senzorul cântarului necesită timp pentru a detecta și a stabiliza cu precizie citirea greutății dumneavoastră. Thetimp de răspunssenzorului duce la fluctuații inițiale ale datelor. Odată ce senzorul se adaptează la sarcină și termină procesarea datelor, citirile vor afișa rezultate mai stabile.Acesta nu este un defect al senzorului, ci o caracteristică normală a multor dispozitive electronice de măsurare, în special atunci când implică procesarea datelor în timp real și realizarea la starea de echilibru. Acest fenomen poate fi denumit histerezis senzor.

Ce este histerezisul la senzorii de presiune?

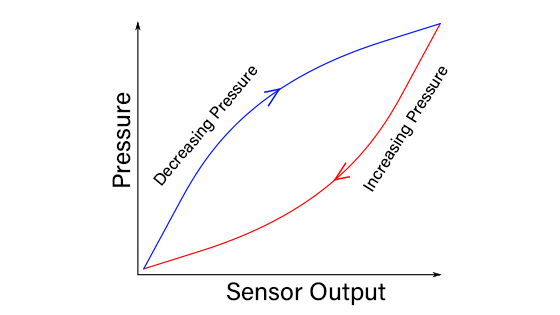

Senzorhisterezisse manifestă de obicei atunci când există o modificare a intrării (cum ar fi temperatura sau presiunea), iar semnalul de ieșire nu urmează imediat schimbarea de intrare sau când intrarea revine la starea inițială, semnalul de ieșire nu revine complet la starea inițială . Acest fenomen poate fi văzut pe curba caracteristică a senzorului, unde există o curbă în formă de buclă întârziată între intrare și ieșire, mai degrabă decât o linie dreaptă. Mai exact, dacă începeți să creșteți intrarea de la o anumită valoare specifică, și ieșirea senzorului va crește corespunzător. Cu toate acestea, atunci când intrarea începe să scadă înapoi la punctul inițial, veți descoperi că valorile de ieșire sunt mai mari decât valorile originale de ieșire în timpul procesului de reducere, formând o buclă saubucla de histerezis. Acest lucru arată că în timpul procesului de creștere și scădere, aceeași valoare de intrare corespunde la două valori de ieșire diferite, care este afișarea intuitivă a histerezisului.

Diagrama prezintă relația dintre presiunea de ieșire și presiunea aplicată într-un senzor de presiune în timpul procesului de aplicare a presiunii, reprezentată sub forma unei curbe de histerezis. Axa orizontală reprezintă ieșirea senzorului, iar axa verticală reprezintă presiunea aplicată. Curba roșie reprezintă procesul în care ieșirea senzorului crește odată cu creșterea treptată a presiunii, arătând calea de răspuns de la presiunea scăzută la presiunea ridicată. Curba albastră indică faptul că, pe măsură ce presiunea aplicată începe să scadă, ieșirea senzorului scade și ea, de la presiune mare înapoi la cea scăzută, ilustrând reacția senzorului în timpul descărcării presiunii. Zona dintre cele două curbe, bucla de histerezis, afișează diferența de ieșire a senzorului la același nivel de presiune în timpul încărcării și descărcării, cauzată de obicei de proprietățile fizice și structura internă a materialului senzorului.

Motive pentru histerezisul presiunii

Fenomenul de histerezis însenzori de presiuneeste influențat în principal de doi factori majori, care sunt strâns legați de proprietățile fizice și mecanismul de funcționare al senzorului:

- Histerezisul elastic al materialului Orice material va suferi un anumit grad de deformare elastică atunci când este supus unor forțe externe, un răspuns direct al materialului la forțele aplicate. Când forța externă este îndepărtată, materialul încearcă să revină la starea inițială. Cu toate acestea, această recuperare nu este completă din cauza neuniformității în structura internă a materialului și a ușoarelor modificări ireversibile ale microstructurii interne în timpul încărcării și descărcărilor repetate. Acest lucru are ca rezultat o întârziere a comportamentului mecanic de ieșire în timpul proceselor continue de încărcare și descărcare, cunoscute cahisterezis elastic. Acest fenomen este deosebit de evident în aplicareasenzori de presiune, deoarece senzorii trebuie adesea să măsoare și să răspundă la schimbările de presiune cu precizie.

- Frecare În componentele mecanice ale unui senzor de presiune, în special cele care implică piese în mișcare, frecarea este inevitabil. Această frecare poate proveni din contactele din interiorul senzorului, cum ar fi punctele de contact de alunecare, rulmenți etc. Când senzorul suportă presiune, aceste puncte de frecare pot împiedica mișcarea liberă a structurilor mecanice interne ale senzorului, provocând o întârziere între răspunsul senzorului și presiunea reală. Când presiunea este descărcată, aceleași forțe de frecare pot împiedica, de asemenea, oprirea imediată a structurilor interne, afișând astfel și histerezis în timpul fazei de descărcare.

Acești doi factori duc împreună la bucla de histerezis observată la senzori în timpul testelor repetate de încărcare și descărcare, o caracteristică care este adesea deosebit de îngrijorată în aplicațiile în care precizia și repetabilitatea sunt foarte solicitate. Pentru a reduce impactul acestui fenomen de histerezis, proiectarea atentă și selecția materialului pentru senzor este crucială, iar algoritmii software pot fi, de asemenea, necesari pentru a compensa această histerezis în aplicații.

Fenomenul de histerezis însenzori de presiuneeste influențată de diverși factori direct legați de proprietățile fizice și chimice ale senzorului și de mediul său de funcționare.

Ce factori conduc la histerezisul senzorului?

1. Proprietățile materialelor

- Modulul elastic: Modulul elastic al materialului determină gradul de deformare elastică atunci când este supus forței. Materialele cu un modul elastic mai mare se deformează mai puțin, iar acesteahisterezis elasticar putea fi relativ mai mic.

- Raportul lui Poisson: raportul lui Poisson descrie raportul dintre contracția laterală și alungirea longitudinală a unui material atunci când este supus forței, care afectează și comportamentul materialului în timpul încărcării și descărcării.

- Structura internă: microstructura materialului, inclusiv structura cristalină, defecte și incluziuni, îi afectează comportamentul mecanic și caracteristicile de histerezis.

2. Procesul de fabricație

- Precizie de prelucrare: Precizia de prelucrare a componentelor senzorului afectează direct performanța acesteia. Componentele cu precizie mai mare se potrivesc mai bine, reducând frecarea suplimentară și concentrarea tensiunilor cauzate de o potrivire slabă.

- Rugozitatea suprafeței: calitatea tratamentului suprafeței, cum ar fi rugozitatea suprafeței, afectează magnitudinea frecării, influențând astfel viteza de răspuns și histerezisul senzorului.

- Schimbările de temperatură afectează proprietățile fizice ale materialelor, cum ar fi modulul elastic și coeficientul de frecare. Temperaturile ridicate fac, în general, materialele mai moi, reducând modulul elastic și crescând frecarea, crescând astfel histerezisul. În schimb, temperaturile scăzute pot face materialele mai dure și mai casante, afectând histerezisul în moduri diferite.

3. Temperatura

- Schimbările de temperatură afectează proprietățile fizice ale materialelor, cum ar fi modulul elastic și coeficientul de frecare. Temperaturile ridicate fac, în general, materialele mai moi, reducând modulul elastic și crescând frecarea, crescând astfel histerezisul. În schimb, temperaturile scăzute pot face materialele mai dure și mai casante, afectând histerezisul în moduri diferite.

Riscuri

Prezența histerezisului însenzori de presiunepoate provoca erori de măsurare, afectând acuratețea și fiabilitatea senzorului. În aplicațiile care necesită măsurători de înaltă precizie, cum ar fi controlul de precizie al proceselor industriale și monitorizarea echipamentelor medicale critice, histerezisul poate duce la erori semnificative de măsurare și chiar poate cauza defectarea întregului sistem de măsurare. Prin urmare, înțelegerea și minimizarea impactului histerezisului este o parte cheie a asigurării funcționării eficiente și precise asenzori de presiune.

Soluții pentru histerezis la senzorii de presiune:

Pentru a asigura cele mai scăzute efecte de histerezis însenzori de presiune, producătorii au luat câteva măsuri cheie pentru a optimiza performanța senzorului:

- Alegerea materialelor: Alegerea materialelor joacă un rol decisiv în histerezis. Prin urmare, producătorii selectează cu atenție materialele de bază utilizate în construcția senzorilor, cum ar fi diafragmele, etanșările și fluidele de umplere, pentru a se asigura că prezintă histerezis minim în diferite condiții de lucru.

- Optimizarea designului: prin îmbunătățirea designului structural al senzorilor, cum ar fi forma, dimensiunea și grosimea diafragmelor și optimizarea metodelor de etanșare, producătorii pot reduce efectiv histerezisul cauzat de frecare, frecare statică și deformare a materialului.

- Tratamentul îmbătrânirii: Senzorii nou fabricați pot prezenta histerezis inițial semnificativ. Printratament pentru îmbătrânireși programele de testare specifice, materialele pot fi accelerate pentru a se stabiliza și adapta, reducând astfel această histerezis inițial. Imaginea de mai jos aratăXDB305suferindtratament pentru îmbătrânire.

- Control strict al producției: Controlând cu strictețe toleranțele și calitatea în timpul procesului de producție, producătorii asigură consistența fiecărui senzor și minimizează impactul variațiilor de producție asupra histerezisului.

- Calibrare și compensare avansată: Unii producători folosesc tehnologie avansată de compensare digitală și metode de calibrare în mai multe puncte pentru a modela și corecta cu precizie histerezisul în ieșirile senzorului.

- Testarea și clasificarea performanței: Toți senzorii sunt supuși unor teste detaliate pentru a le evalua caracteristicile de histerezis. Pe baza rezultatelor testelor, senzorii sunt clasificați pentru a se asigura că numai produsele care îndeplinesc standardele specifice de histerezis sunt lansate pe piață.

- Testare accelerată de viață: pentru a verifica stabilitatea performanței senzorilor pe durata de viață estimată, producătorii efectuează teste accelerate de îmbătrânire și de viață pe probe pentru a se asigura că histerezisul rămâne în limite acceptabile.

Aceste măsuri cuprinzătoare ajută producătorii să controleze și să reducă eficient fenomenul de histerezis însenzori de presiune, asigurându-se că senzorii îndeplinesc cerințele ridicate de precizie și fiabilitate în aplicațiile reale.

Ora postării: mai-09-2024